|

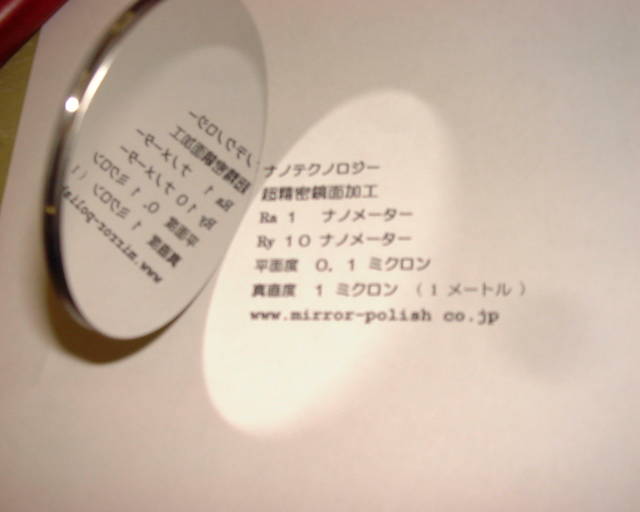

Aion 鏡面加工.日本特殊研砥技術代工 彈性紙砂輪.鏡面拋光砂輪 UB.FBB.PVA.

.全系列研磨利器.鏡面研磨輪

| 砂輪代號 |

可加工工件硬度 |

最大磨削量 |

建議磨削量 |

粗糙度 |

| T99 |

HRC 35~62 |

8µm |

2~4µm |

Ra≦0.05µm、Rz≦0.3s

Rmax≦0.3s、Rp≦0.16 |

| T97 |

HRC 30~62 |

2µm |

1µm |

Ra≦0.06µm、Rz≦0.4s

Rmax≦0.4s、

Rp≦0.4~0.16

|

| T95 |

HRC 25~60 |

2µm |

1~1.5µm |

Ra≦0.08µm、Rz≦0.6s

Rmax≦0.6、Ry≦0.6

|

| T93 |

HRC 18~55 |

3µm |

2µm |

Ra≦0.2~0.08µm

|

| T66 |

HRC 18~55 |

4µm |

2µm |

Ra≦0.4µm

|

| T62 |

HRC18~55 |

4µm |

2µm |

Ra≦0.4µm

|

| S88 |

HRC 85以上 |

2µm |

1µm |

Ra≦0.2µm

|

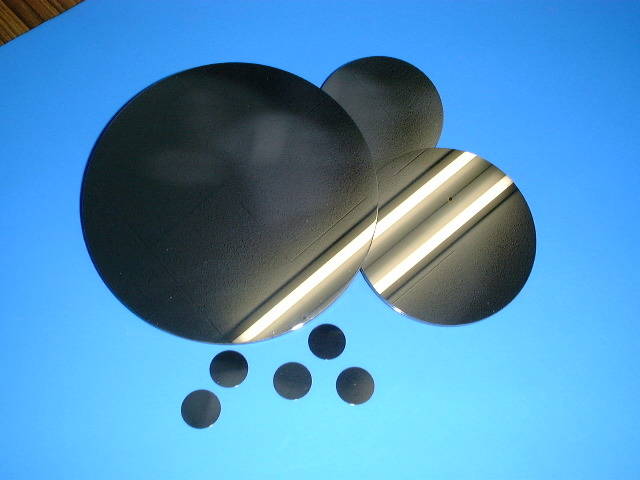

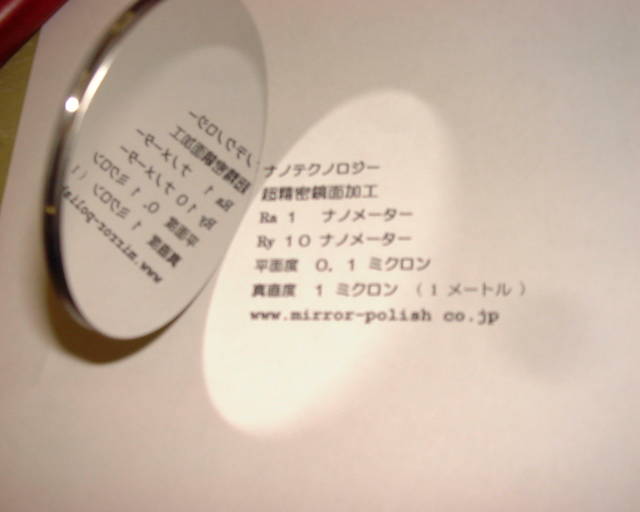

主要應用鏡面拋光對象:鏡面研磨輪

應用範圍及可加工材料:

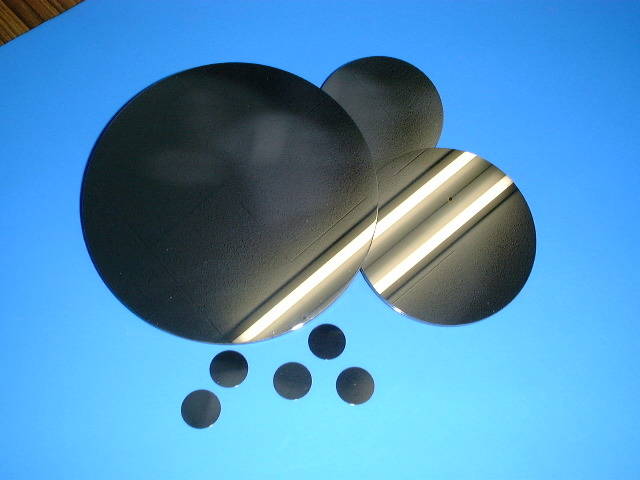

- 鋁.鋅.鎂.陶瓷.石英.水晶.藍.紅.綠寶石.玻璃,矽晶圓.砷化鎵.釹鐵硼.鉬.鉻.碳化物硼.碳化矽.氧化鋁.鋯.

- 白鐵,黃銅,紅銅,sus303,sus304,116,25號鋼,35號鋼,420號鋼,1215號鋼,3CR13, CT013, SCM420,SUM24L,SUJ2,高速鋼,快削鋼,中碳鋼,2磷鉻目...

- 鍍鉻層,鍍鎳層,鍍銅層,滲碳處理,氮化處理,熱處理...

- 合成寶石.鐵氧磁性物.稀土類.鈷.鎳.石墨.工程塑膠.

- 鋼板. 汽門 .射溶金屬.粉末冶金.

- 鈦合金.軸心類

- 前叉,後叉

- 鐵心,頂針,司筒

- DVD,汽機車零件,半導體產品

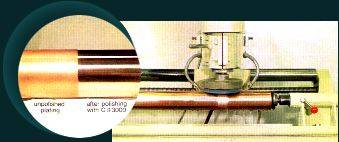

- 特殊凹版滾輪補銅研磨

- 各類精密拋光研磨零件

研磨利器.鏡面加工應用.汽.機車緩衝器、OA伸縮桿.空.油壓幫浦閥.環.葉片、微小軸心、傳動軸.桿.軸承、氣體彈簧銷,引擎閥門,液壓閂銷,各種機械配件超精密磨,馬達閘.活塞標尺.校正環.塞規.模.治具.精密陶瓷、印刷機銅版滾輪、工業製刀業、雷射印表機軸心、傳真、影印機心軸、噴射器別針、各種分條刀、工具面超精密磨、食品不鏽鋼材、感光滾輪、天線...等。

玻璃材質的拋光,光學鏡片、石英、一般鏡面、液晶(玻璃)面板拋光。

除膠研磨,去除殘膠及清洗工件表面,玻璃(液晶LCD)面板之後段製程之除膠重工、刮膠、除膠拋光。

清洗研磨, 液晶(玻璃)面板前段製程之清洗拋光。

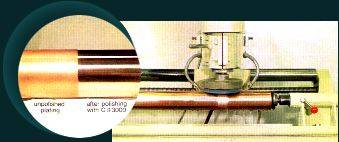

鍍鉻鋼管.高精度平面的拋光。

半導體研磨,如砷、矽晶片、鋁.鋅.鎂陶瓷.石英.水晶.藍.紅.綠寶石.玻璃,白鐵,矽晶圓.砷化鎵.釹鐵硼.鉬.鉻.碳化物硼.碳化矽.氧化鋁.鋯.電子工業拋光...等。

砂輪優點:

- 環保產品:(1) 無臭味 (2) 不會產生空氣污染 (3) 不會侵蝕機台 (4) 對人體無害。

- 對於鋁、銅軟材質,研磨過程中"不沾絲屑"。

- 表面粗糙度:Ra≦o.o2μm Rz≦0.4s Rmax≦0.4s

- 磨削力好: (1) 提高工效率 (2) 同時可達到好的表面粗糙度。

- 氣孔:少許,(1) 可增加其切削力 (2) 減少產生熱。

- 修整次數:修整時間間隔長或不用修整。

- 高密度結構:(1) 損耗低 (2) 安全。

- 安裝:容易安裝上機,減少裝機時間。

切削拋光砂輪&研磨技術特性介紹:

- 磨削兼拋光一次完成。

- 縮短加工研磨時間,短時間內達到表面粗糙度。

- 工件表面呈現金屬原色澤"白金亮"。

- .對於鋁、銅軟材質,研磨過程中"不沾絲屑"。

- 工件圓度可提升。

- 工件表面無划痕。

- 工件表面無白點。

- 減少砂輪使用數量。

- 重量較輕,上機容易安裝,減少裝機時間

進一部更詳細資料 請電洽磨床專業: 客服專線: 0934-067489 林經理

| 研磨材料規格表 |

| 代號 |

名稱 |

規格 |

| EA |

金鋼砂 |

一般常用

#16 #20 #24 #30 #36 #46 #60 #80 #100 #120 #150 #180 #220 #240 #280 #320 #400 #600

特殊用

#800 #1000 #1200 #1500 #2000 #3000 #6000 #8000 #10000

|

| A |

褐色氧化鋁 |

| WA |

白色氧化鋁 |

| C |

黑色碳化矽 |

| GC |

綠色碳化矽 |

| PA |

粉紅色氧化鋁 |

| GB |

玻璃珠 |

噴砂用:

BL C AB AC AD AE AF AG AH AQ 1 2 3 4 5 6 7 8 9 10

研磨用:

1-2mm 2-3mm 3-4mm

|

| |

鋁珠 |

2.0mm 1.5mm 1.2mm 1.0mm 0.8mm |

| ST |

鋼砂 |

G-120 G-80 G-50 G-40 G-25 G20 G-18 G-16 G-14 G-12 |

| SG |

鋼珠 |

S-70 S-110 S-170 S-230 S-280 S-330 S-390 S-460 S-550 S-660 |

| |

噴砂膠膜 |

0.15mm 0.3mm |

| |

塑膠砂 |

PA#15 PA#20 PA#30 PA#40 |

| |

樹脂砂 |

MB-2 MB-3 MB-4 MB-5 MC-2 MC-3 MC-4 MC-5 |

| WS |

核桃砂 |

0.8-1.2mm 0.4-0.6mm 0.2-0.4mm 0.1mm以細 |

| SS |

氧化鈰 |

1740 2760 VC8000 PMD-10000 |

| |

陶瓷彈珠 |

Z850 Z600 Z425 Z300 Z210Z150 |

|

| |

磨料粒度基本粒群尺寸範圍參照表

Grit Size Comparision Chart(inμ) |

粒度號

Grit No. |

中國 China |

日本 JIS |

國際美國ISO |

歐洲FEPA |

| GB2477-81 |

GB2477-83 |

| 4 |

|

5600-4750 |

|

5600-4750 |

|

| 5 |

|

5750-4000 |

|

4750-4000 |

|

| 6 |

|

4000-3350 |

|

4000-3350 |

|

| 7 |

|

3350-2800 |

|

3350-2800 |

|

| 8 |

3150-2500 |

2360-2000 |

2830-2380 |

2800-2360 |

2800-2360 |

| 10 |

2500-2000 |

2360-2000 |

2380-2000 |

2360-2000 |

2360-2000 |

| 12 |

2000-1600 |

2000-1700 |

2000-1680 |

200-1700 |

2000-1700 |

| 14 |

1600-1250 |

1700-1400 |

168-1410 |

1700-1400 |

1700-1400 |

| 16 |

1250-1000 |

1400-1180 |

1410-1190 |

1400-1180 |

1400-1180 |

| 20 |

1000-800 |

1180-1000 |

1190-1000 |

1180-1000 |

1180-1000 |

| 22 |

|

1000-850 |

|

|

|

| 24 |

800-630 |

850-710 |

840-710 |

850-710 |

850-710 |

| 30 |

630-500 |

710-600 |

710-590 |

710-600 |

710-600 |

| 36 |

500-400 |

600-500 |

590-500 |

600-500 |

600-500 |

| 40 |

|

500-425 |

|

|

|

| 46 |

400-315 |

425-355 |

420-350 |

425-355 |

425-355 |

| 54 |

|

355-300 |

350-297 |

355-297 |

355-300 |

| 60 |

315-250 |

300-250 |

297-250 |

297-250 |

300-250 |

| 70 |

250-200 |

250-212 |

250-210 |

250-212 |

250-212 |

| 80 |

200-160 |

212-180 |

210-177 |

212-180 |

212-180 |

| 90 |

|

180-150 |

177-149 |

180-150 |

180-150 |

| 100 |

160-125 |

150-125 |

149-125 |

150-125 |

150-125 |

| 120 |

125-100 |

125-106 |

125-105 |

125-106 |

125-106 |

| 150 |

100-80 |

160-75 |

105-74 |

106-75 |

106-75 |

| 180 |

80-63 |

90-63 |

88-63 |

90-63 |

90-63 |

| 220 |

|

75-53 |

74-53 |

75-53 |

75-53 |

| 240 |

63-50 |

75-53 |

|

75-53 |

|

| 280 |

50-40 |

|

|

|

|

|

| |

微粉粒度及顆粒尺寸表

Micropowder Grit Size Comparision Chart |

中國China

GB2477-81 |

日本

JIS(76) |

歐洲

FEPA(71) |

美國

ISO(77) |

|

粒度名稱

Grit designation

|

平均值 Average value

|

粒度名稱

Grit designation

|

平均值 Average value

|

粒度名稱

Grit designation

|

平均值 Average value

|

粒度名稱

Grit

designation

|

平均值

Average value

|

| W63 |

63-50 |

240 |

87.5-73.5 |

|

|

P240 |

58.2±2 |

| W50 |

50-40 |

280 |

73.5-6.2 |

|

|

P280 |

52.8±2 |

| W40 |

40-28 |

320 |

6.2-52.5 |

F230/53 |

53±3 |

P320 |

46.2±1.5 |

| W28 |

28-20 |

360 |

52.5-44 |

F240/45 |

44.5±2 |

P360 |

40.5±1.5 |

| W20 |

20-14 |

400 |

44-37 |

|

|

P400 |

35.0±1.5 |

| W14 |

14-10 |

500 |

37-31 |

F280/37 |

36.5±1.5 |

P500 |

30.2±1.5 |

| W10 |

10-7 |

600 |

31-26 |

F320/29 |

29.2±1.5 |

P600 |

25.8±1 |

| W7 |

7-5 |

700 |

26-22 |

F360/23 |

22.8±1.5 |

P800 |

21.8±1 |

| W5 |

5-3.5 |

800 |

22-18 |

F400/17 |

17.3±1 |

P1000 |

18.3±1 |

| W3.5 |

3.5-2.5 |

1000 |

18-14.5 |

F500/13 |

12.8±1 |

P1200 |

15.3±1 |

| W2.5 |

2.5-1.5 |

1200 |

14.5-11.5 |

|

|

|

|

| W1.5 |

1.5-1.0 |

1500 |

11.5-8.9 |

F600/9 |

9.3±1 |

|

|

| W1.0 |

1.0-0.5 |

2000 |

8.9-7.1 |

|

|

|

|

| W0.5 |

0.5及更細 |

2500 |

7.1-5.9 |

F800/7 |

6.5±1 |

|

|

| |

|

3000 |

5.9-4.7 |

F1000/5 |

4.5±0.8 |

|

|

| |

|

|

|

F1200/3 |

3.2±0.5 |

|

製造研磨拋光砂輪直徑以254㎜~1050㎜為主,適用一般精密芯軸外徑加工。

- 主要加工物可做左右橫送式移動研磨、固定式直送研磨及固定式斜角度研磨。

- 適用研磨加工大型軸承,例如:汽車車軸、鋼廠和造紙廠.印刷廠之輥軋滾輪、大馬達芯軸。

- 主要用於汽、機車、船之引擎配件曲柄軸研磨專用加工。

- 能達客戶要求之高精密度研磨面,多片式組合效益特佳。

- 產品特性為泛用性廣、能達高精密度之客戶要求。

- 高研削比、高精度、高效益、角度保持性佳不易變形。

- 砂輪特性具有彈性及防水性,可隨添加劑調整硬度,兼顧加工時的鏡面拋光及切削性。

- 2000# 應用於 SUS 304 鏡面處理 。

|